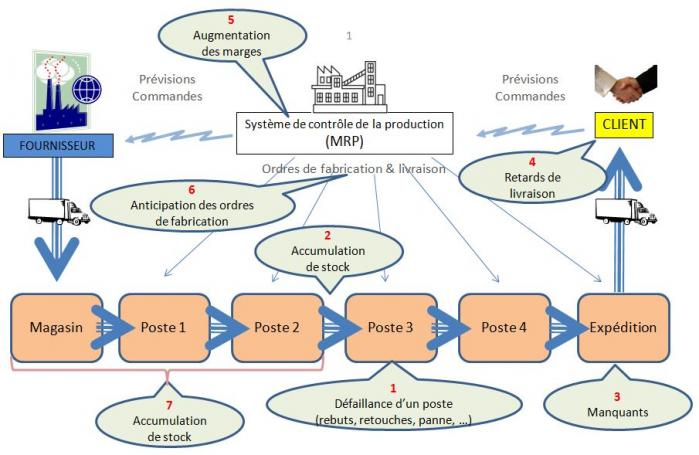

La majorité des entreprises qui n’ont pas connu de transformation Lean est organisée autour d’un système de gestion de la production centralisé (généralement un MRP - material requirements planning) qui compare les prévisions de commandes à long terme (PIC et PDP) avec les commandes effectives pour établir un programme de production. Le MRP transmet alors quotidiennement aux divers services de production, généralement organisés par fonction ou métier, des ordres de fabrication en cohérence avec ces prévisions.

Chaque service fonctionne alors en îlot de production, ayant ses propres objectifs et répondant au besoin théorique établi par le MRP. Dans un monde parfait, cela devrait parfaitement fonctionner.

La réalité du terrain est que les processus connaissent des défaillances ponctuelles (rebuts, retouches, micro-arrêts, maintenance curative, instabilité des processus, évolution de la demande,…). La production ne se déroule pas comme l’avait planifié le MRP qui n’est pas architecturé pour réagir à des aléas pouvant survenir plusieurs fois par jour. Des stocks se forment en amont des processus qui prennent du retard et les processus en aval ne sont plus alimentés suffisamment.

Des manquants apparaissent un peu partout, ce qui est étonnant compte tenu de l'accroissement des stocks. Taïchi Ohno (voir une mise en perspective du Lean), le fondateur de l’approche Juste-à-temps, avait ainsi constaté que « plus les stocks sont importants, moins on a de chance d'avoir la pièce dont on a vraiment besoin ! ». On crée, d'ailleurs dans de nombreuses entreprises, une nouvelle fonction, transverse aux divers services, le « chasseur de pièces », dont le rôle est de courir après les manquants à l'intérieur de l'entreprise afin d'endiguer les livraisons en retard. Son action, bien que nécessaire en pareille urgence, vient fausser, chaque jour un peu plus, les données du MRP relatives aux niveaux de stocks de pièces dans l'entreprise.

D’autre part, la demande client étant variable, en volume et en mix produits, les produits finis ne correspondent pas complètement aux besoins de consommation. On accumule des stocks de produits dont on n’a pas immédiatement besoin et on manque de produits demandés par le client. Dans la mesure où la taille des lots de production, calculée grâce à la formule de Wilson, ne correspond pas au pas d’évolution de la demande, l’entreprise n’a pas la flexibilité pour s’adapter à celle-ci. On constate que les stocks engendrés par les variations de la demande sont d'autant plus importants que l'on remonte la chaîne de production.

S’enclenche alors un cercle infernal: les délais n’étant pas tenus, on ajoute une marge de sécurité en augmentant le délai prévisionnel paramétré dans le MRP. Le calcul des besoins demande, en conséquence, de lancer plus tôt de nouveaux ordres de fabrication. Ces nouveaux ordres de fabrication sont alors mis en production, ce qui augmente l’en-cours, … et le délai de traversée, conformément à la loi de Little. Les dates ne sont à nouveau plus tenues, malgré la marge de sécurité !

La production est alors mise sous tension: pour rattraper les commandes en retard, les heures supplémentaires s’enchaînent et les expéditions en urgence s’accroissent. La maîtrise passe son temps à revoir la planification de la production et l’atelier ne fait plus confiance aux plannings. N'arrivant pas à satisfaire la demande client, on songe même à investir dans de nouvelles capacités de production (équipements, machines,...) ! Le déséquilibre n'étant pas uniforme, certains services prennent de l'avance sur les commandes client futures et s'attachent à constituer consciencieusement des stocks intermédiaires, au cas où l’avenir leur réserverait de mauvaises surprises.

La production a du mal à répondre aux réclamations client dont le taux ne s'améliore pas: les défauts qualité sont repérés tardivement dans la mesure où les pièces défectueuses sont noyées dans des lots dont la taille ne les rend visibles que bien longtemps après la genèse du défaut.

Face à ces difficultés, quelques initiatives sont lancées ici et là pour améliorer la productivité de tel ou tel service. Malheureusement, ces optimums locaux ne font qu’aggraver la situation (voir théorie des contraintes). En effet, le flux n’étant pas équilibré, les améliorations locales de productivité viennent abonder des stocks intermédiaires que les processus amont ne peuvent exploiter.

Compte tenu des stocks accumulés, les temps de traversée grimpent à tel point que les demandes client ont le temps d’évoluer entre le moment où elles entrent en fabrication et le moment où elles sortent de l’usine !

Les coûts de gestion des stocks (manutentions, inventaires, surfaces), la baisse de productivité globale (augmentation des heures supplémentaires et des heures de main d'œuvre indirecte pour les activités de planification), les coûts engendrés par les retouches, le traitement des réclamations client et les expéditions urgentes viennent augmenter les coûts d'exploitation et réduire un bénéfice, déjà impacté par la contraction des ventes (dans la mesure où la production n'arrive pas à répondre à la demande). Les niveaux de stocks conduisent à augmenter le besoin en fonds de roulement et à mettre sous tension la trésorerie.

La direction commerciale décide alors de lancer une campagne de promotion sur les produits afin de redonner des couleurs au chiffre d'affaires. Les commandes repartent bien à la hausse induisant une forte variabilité de la demande que la production est bien incapable de suivre. Il s'en suit de nouvelles livraisons en retard et des clients toujours plus mécontents.

La situation devient hors de contrôle … il est temps de lancer une démarche d’excellence opérationnelle !

Pour résumer, les principaux symptômes d’une organisation classique n’ayant pas connu de révolution Lean 6-sigma ou de pilotage de la production par les contraintes sont:

· Un sentiment d’urgence permanent,

· Une augmentation de l’en-cours et des stocks,

· Une baisse du taux de service,

· Un taux de qualité en berne,

· De nombreux manquants,

· De nombreuses heures supplémentaires et expéditions urgentes,

· Une augmentation du besoin de fonds de roulement et une trésorerie sous tension,

· Des améliorations locales de la productivité sans aucune incidence sur le chiffre d’affaires,

· Une organisation par service, fonction ou métier ne favorisant pas la fluidité du flux de production,

· La création d'une fonction de chasseur de pièces,

· Des campagnes de promotion que le système de planification de la production est incapable de lisser,

· Des investissements en capacité de production pour répondre à une demande que l'on n'arrive pas à satisfaire.